فناوری پرس خشک و تولید محصولات بتنی

فناوری پرس خشک یکی از جدیدترین و به روز ترین تکنولوژی های مورد استفاده در تولید محصولات بتنی است که در شرکت بناگستران آینده ساز (اگنس) نیز مورد استفاده قرار می گیرد. با عنایت به ارجاعات متعدد در سایت این شرکت به فناوری پرس خشک، لازم بود که توضیحی کامل و جامع در مورد این تکنولوژی ارائه گردد تا علاقمندان بتوانند نحوه عملکرد، کاربرد، و مزایای آنرا به تفصیل مطالعه کرده و با این فناوری آشنا شوند. ما در این گفتار سعی می کنیم به بیان این موضوع بپردازیم:

محصولات قابل تولید با فناوری پرس خشک

تولید محصولات با فناوری پرس خشک مستلزم دارا بودن دو مولفه هستند که شامل تعداد و ابعاد است. از آنجایی که استفاده از خط تولید تمام اتوماتیک و تولید محصولات با این نوع خطوط تولید در تیراژ بالا انجام می شود، تولید محصول در تعداد پایینتر از حد تعیین شده فاقد صرفه اقتصادی است و بهتر است از روشهای دیگر مانند بتن ریزی به روش تر استفاده شود (استفاده از خط تولید پرس خشک برای محصولات در تیراژ بالا مناسب است). همچنین به دلیل آنکه در این روش از پرس هیدرولیکی استفاده می شود، لازم است قطعات تولید شده دارای ابعادی باشند که در زیر پرس جا شوند. در بیان کلی، تقریبا هر محصولی مانند سنگفرش بتنی، جدول بتنی، بلوک بتنی، و… را می توان با این روش تولید کرد به شرطی که در ابعاد آن فراتر از سطح مجاز برای پرس هیدرولیکی نباشد.

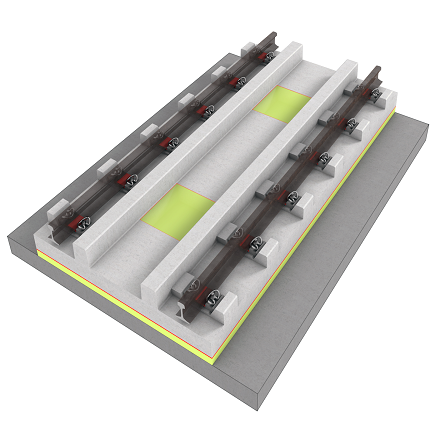

خط تولید محصولات بتنی با فناوری پرش خشک

نحوه تولید محصولات بتنی با پرس خشک

فرایند تولید محصولات بتنی با استفاده از پرس خشک یک عملیات تمام اتوماتیک است و دخالت نیروی انسانی در آن به حداقل رسیده است. مزایای این روش تولید به قدری زیاد است که در بخش جداگانه به آن پرداخته می شود و در این بخش صرفا قصد داریم مراحل تولید محصولات را بیان کنیم که به شرح زیر است:

تامین ماشین آلات و تجهیزات

شاید پرهزینه ترین و سخت ترین مرحله در تولید با فناوری پرس خشک در همین مرحله باشد زیرا تامین دستگاه های تمام اتوماتیک که در این روش استفاده می شوند، نیاز به سرمایه قابل توجهی دارد و تولیدکنندگان این ماشین آلات نیز در سطح دنیا زیاد نیستند. بنابراین لازم است که ماشین آلات از خارج از کشور خریده و وارد شوند. پس از واردات ماشین آلات، لازم است که خط تولید به صورت کامل نصب و راه اندازی شود که برای آن باید از خدمات کارشناسان خبره بهره گرفته شود. در مرحله آخر نیز تولید محصولات به صورت آزمایشی انجام شده و صحت عملکرد خط تولید سنجیده می شود. اگر تمام این مراحل به درستی انجام شوند، می توان تولید محصول را آغاز نمود.

ترکیب متریال خشک

برای تولید محصولات بتنی لازم است مواد اولیه به صورت دقیق و توزین شده با هم مختلط شوند که در فناوری پرس خشک، این مرحله نیز به وسیله دستگاه های تمام اتوماتیک انجام می شود. تفاوت استفاده از تکنولوژی پرس خشک با تولید قطعات بتنی به روش تر در این است که در این مرحله هیچ آبی به مخلوط اضافه نمی شود و کلیه مراحل به صورت خشک انجام می شود.

اضافه کردن آب

در هر حال برای آنکه چسبندگی بتن در محصولات پیش ساخته فراهم شود، نیاز است که مقدار کمی آب با مخلوط خشک ترکیب شود. در این مرحله توجه می شود که آب دارای خاصیت اسیدی و قلیایی نباشد و میزان آبی که با مخلوط خشک ترکیب می شود، صرفا در حدی است که این مخلوط به حالت خمیر در نیاید (اسلامپ صفر). یکی از مهمترین مزایای استفاده از فناوری پرس خشک آن است که میزان مصرف آب را به حداقل می رساند.

قالب گیری بتن

حالا که مواد اولیه با آب ترکیب شده اند، این امکان فراهم است که قالب گیری برای تولید محصولات انجام شود. برای انجام این مرحله لازم است که قبلا قالب هایی برای تولید محصول فراهم شده باشد و محصولات بر اساس این قالب ها به فرم ها و شکل های دلخواه درآیند. بنابراین در این مرحله نیز قالب ها به صورت اتوماتیک با میزان مشخصی از بتن پر می شوند و پس از وارد آمدن لرزه به میزان معین به مرحله بعد هدایت می گردند.

استفاده از پرس هیدرولیک

این مرحله یکی از مهمترین مراحل در تولید محصولات بتنی با روش پرس خشک است. در این مرحله، قالب ها که مملو از بتن هستند به زیر یک پرس هیدرولیکی با توان چندین تن هدایت می شوند و پرس می شوند. این کار باعث می گردد که سنگدانه های موجود در بتن به یکدیگر قفل شده و چسبندگی سیمان نیز کاملا فعال شود. یکی از مهمترین مزایای استفاده از پرس هیدرولیکی آن است که قطعات را به صورت کاملا صاف در می آورد و مراحل تولید را بسیار کوتاه می کند.

خروج قطعات بتنی از قالب

پس از طی کردن مراحل فوق، محصولات آماده هستند که از قالب ها خارج شوند. این مرحله نیز به صورت اتوماتیک انجام می شود و تولیدات انجام شده به مرحله کیورینگ بخار هدایت می شوند.

کیورینگ بخار

تمام تولیدات بتنی برای آنکه به حداکثر مقاومت خود برسند، لازم است که عمل آوری شوند. در روش های سنتی برای عمل آوری بتن از آب استفاده می شود لیکن در فناوری پرس خشک، محصولات تولید شده به اتاق بخار هدایت می شوند تا مرحله عمل آوری بتن با سرعت و کیفیت بیشتری انجام شود. این کار باعث می شود که بتوان محصولات تولید شده را با سرعت بیشتری برای ارسال آماده کرد.

بسته بندی محصولات

پس از آنکه عمل آوری محصولات در اتاق بخار به پایان رسید، عملا مراحل تولید محصول به پایان رسیده و آماده ارسال هستند. حالا تولیدات را بر روی پالت هایی که برای همین منظور طراحی و ساخته شده اند بارگیری نموده و به انبار محصولات تولید شده هدایت می کنند تا آماده ارسال شود.

بارگیری و ارسال

این آخرین مرحله در تولید محصولات بتنی به روش پرس خشک است. در این مرحله، تولیداتی که بر روی پالت ها آماده ی ارسال هستند را به وسیله لیفتراک یا جرثقیل بر روی تریلی قرار می دهند تا پس از ارسال به دست مشتری برسد.

روش تولید سنگفرش بتنی پرسی

مزایای محصولات تولید شده با فناوری پرس خشک

مزایای استفاده از فناوری پرس خشک عموما مرتبط با نحوه عملکرد خط تولید است که در بالا به آن اشاره گردید. در این بخش، مهمترین مزایای تولید با این روش به تفصیل بیان می گردد:

- ظاهر شکیل: از آنجایی که تمام تولیدات به روش پرس خشک از طریق دستگاه های تمام اتوماتیک و قالب های دقیق انجام می شود، ظاهر تمام تولیدات یکسان است و به صورت کاملا دقیق ساخته می شوند. این موضوع باعث می شود که بتوان طرح ها و نقوش زیبا را بر روی محصولات تولید شده اجرا نمود.

- تحمل وزن بسیار زیاد: چون سنگدانه های مورد استفاده در بتن به صورت کامل به یکدیگر پرس شده و سیمان نیز به بیشترین حد چسبندگی خود رسیده است، و همچنین چون عمل آوری بتن تا سطح بسیار بالایی انجام شده است، محصولات تولید شده با روش پرس خشک دارای مقاومت بسیار بالایی در برابر وزن و فشار هستند.

- ضریب نفوذ پایین آب: استفاده از پرس خشک در این روش تولید باعث می شود که تمام روزنه های درون بتن به صورت صورت کامل بسته شوند و قطعاتی که با این روش تولید شده اند، مقاومت بالایی در برابر نفوذ آب داشته باشند. این موضوع باعث می شود که در یخبندان های شدید نیز قطعات بتنی پیش ساخته دچار تخریب نشوند.

- تولید انبوه و سرعت تولید بسیار بالا: مشخص است که استفاده از فناوری پرس خشک برای تولید انبوه محصولات بتنی مناسب بوده و سرعت تولید را تا میزان قابل توجهی بالا می برد (شاید بتوان گفت که سریع ترین روش تولید محصولات بتنی باشد). این موضوع باعث می شود که سفارشات تولید در سریع ترین زمان ممکن برای تامین نیاز مشتریان آماده بشوند. توجه شود که این افزایش سرعت تولید به هیچ وجه باعث کاهش کیفیت نخواهد شد.

- امکان کنترل کیفیت دقیق: چون تمام مراحل تولید در این روش توسط ماشین آلات تمام اتوماتیک انجام می شود، عملا اشتباهات نیروی انسانی به کمترین حد خود می رسد و امکان کنترل کیفیت محصولات تولید شده در تمام مراحل تولید مقدور خواهد بود. علاوه بر این، استفاده از چک لیست های دقیق در مراحل تولید باعث می شود که محصولات تولید شده دارای بالاترین سطح کیفی باشند.

- کاهش دورریز و ضایعات: همانطور که در بالا اشاره شد، وقتی دخالت نیروی انسانی در مراحل تولید به حداقل برسد، مشخص است که ضایعات کمتری تولید شده و دورریز مواد اولیه به حداقل می رسد. این موضوع باعث می گردد که کاهش هزینه ها تاثیر ملموس در کاهش قیمت تمام شده نیز داشته باشد.

- ثبات رنگ: یکی از مهمترین مولفه هایی که در کاربرد و زیبایی قطعات تولید شده بتنی موثر است، کیفیت رنگ آن می باشد که از طریق رنگدانه های معدنی یا صنعتی تامین می شود. تولیدات بناگستران آینده ساز (اگنس) پس از آنکه به وسیله مواد مذکور رنگ آمیزی می شوند، به زیر پرس هدایت می شوند تا ثبات رنگ در آنها به حداکثر برسد.

- کاهش هزینه ها: تمام آنچه که در این گفتار بیان شد، اینگونه نمایان می دارد که تولیدات ارائه شده با روش پرس خشک دارای بالاترین کیفیت و پایین ترین هزینه ی تولید هستند. این موارد باعث می شود که قیمت تمام شده و هزینه آن برای مشتری نیز در مقرون به صرفه ترین حالت ممکن باشد. همچنین به دلیل آنکه تولیدات ارائه شده با فناوری پرس خشک دارای طول عمر بسیار زیاد و مقاومت بسیار بالا هستند، عملا نگهداری خاصی ندارند که هزینه های بعدی را نیز برای مشتری به حداقل می رساند.

این فناوری به دلیل اتوماسیون کامل خط تولید، سرعت عملیات را به شدت افزایش می دهد. از مرحله اختلاط مواد تا قالب گیری، پرس و عمل آوری، تمام مراحل به صورت مکانیزه و بدون توقف انجام می شود. این موضوع امکان تولید حجم بسیار زیادی از محصولات را در زمان کوتاه فراهم می کند، در حالی که کیفیت تمامی محصولات کاملا یکنواخت و کنترل شده باقی می ماند.

اگرچه سرمایه گذاری اولیه برای راه اندازی خط تولید پرس خشک بسیار بالا است، اما هزینه تولید هر واحد محصول به دلیل اتوماسیون (کاهش هزینه نیروی کار)، سرعت تولید بالا (صرفه جویی در زمان)، کاهش چشمگیر ضایعات مواد اولیه و پایین بودن محصولات معیوب پایین می آید. علاوه بر این، به دلیل کیفیت و دوام بسیار بالاتر این محصولات، هزینه های نگهداری برای مشتری در طول عمر سازه به حداقل می رسد که این خود عاملی برای صرفه اقتصادی بلند مدت است.

مقاومت بالا نتیجه سه عامل کلیدی است: اول، تراکم فوق العاده توسط پرس هیدرولیک که سنگدانه ها و سیمان را به هم فشرده می کند. دوم، نسبت آب به سیمان بسیار پایین که خود عاملی برای افزایش مقاومت است. سوم، عمل آوری با بخار (کیورینگ بخار) که به بتن اجازه می دهد در زمان کوتاهی به حداکثر مقاومت طراحی شده خود دست یابد. این ترکیب، محصولی بسیار متراکم و بادوام ایجاد می کند.

کیورینگ بخار مرحله عمل آوری بسیار سریع بتن است. پس از خروج محصول از قالب، محصولات به اتاق بخار منتقل می شوند که در آنجا تحت دمای کنترل شده و رطوبت بالا قرار می گیرند. این شرایط به واکنش شیمیایی سیمان سرعت می بخشد و باعث می شود بتن در عرض مدت کوتاهی به بخش قابل توجهی از مقاومت نهایی خود برسد. این امر باعث می شود محصولات زودتر قابل استفاده و بارگیری شوند و چرخه تولید تسریع گردد.

مهمترین مزایای این فناوری شامل مقاومت فشاری بسیار بالا به دلیل تراکم زیاد، ظاهر شکیل و یکنواخت به دلیل استفاده از قالب های دقیق، سرعت تولید بسیار زیاد مناسب برای تولید انبوه، ضریب نفوذ پذیری آب بسیار پایین که مقاومت در برابر یخبندان را افزایش می دهد، کاهش قابل توجه ضایعات و دورریز به دلیل اتوماسیون بالا، ثبات رنگ بهتر و در نهایت کاهش هزینه های تولید و نگهداری در بلند مدت می شود.

فناوری پرس خشک یکی از پیشرفته ترین و تمام اتوماتیک ترین روش های تولید محصولات بتنی پیش ساخته است. در این روش، بتن با کمترین میزان آب ممکن مخلوط شده و سپس در قالب های دقیق، تحت فشار بسیار بالای یک پرس هیدرولیک قرار می گیرد. این فشار باعث در هم قفل شدن سنگدانه ها و فعال شدن کامل چسبندگی سیمان می شود. مراحل بعدی شامل عمل آوری سریع با بخار (کیورینگ بخار) است که منجر به تولید محصولاتی با مقاومت بسیار بالا، ظاهر یکنواخت و کیفیت عالی در حجم انبوه می گردد.

تفاوت اصلی در میزان آب مصرفی و مکانیزم تراکم است. در روش های تر، بتن با قوام خمیری و روان ریخته می شود و با لرزش متراکم می گردد. اما در پرس خشک، مخلوط بتن خشک است و تراکم با اعمال فشار چندین تنی پرس هیدرولیک حاصل می شود. این امر منجر به کاهش نفوذ پذیری، افزایش مقاومت و سرعت تولید بسیار بالاتر در مقایسه با روش های سنتی می شود.

مقاومت در برابر یخبندان مستقیما به میزان نفوذ پذیری آب در بتن بستگی دارد. وقتی آب به داخل منافذ بتن نفوذ کند و یخ بزند، با افزایش حجم خود باعث ترک خوردگی و تخریب می شود. در فناوری پرس خشک، فشار بالای پرس هیدرولیک، تقریبا تمام منافذ و حباب های هوا را از بین می برد و بتن را بسیار متراکم می کند. در نتیجه، آب راهی برای نفوذ به عمق قطعه پیدا نمی کند و قطعه شرایط یخبندان دچار آسیب نمی شود.

پرس هیدرولیک قلب این فناوری محسوب می شود. وظیفه آن اعمال فشار بسیار بالا (در حد چندین تن) بر روی مخلوط خشک بتن در درون قالب است. این فشار باعث می شود ذرات سیمان، سنگدانه ها و رنگدانه ها به طور کامل به یکدیگر فشرده و قفل شوند. این عمل نه تنها مقاومت فشاری نهایی محصول را به شکل چشمگیری افزایش می دهد، بلکه باعث صافی و یکنواختی سطح و همچنین ثبات رنگ آن می گردد.

تقریبا هر محصول بتنی پیش ساخته ای که ابعاد آن در محدوده سطح پرس هیدرولیک باشد، قابل تولید است. از جمله محصولات متداول می توان به سنگفرش بتنی، جدول بتنی، بلوک های بتنی، و… اشاره کرد. با این حال، این فناوری برای تیراژهای بالا مقرون به صرفه است و تولید تعداد کم با آن توجیه اقتصادی ندارد.

نظرات کاربران

فهرست مقاله

سایر مقالات

کلمات کلیدی